Illustriamo, in questo articolo, i ruotismi e i relativi ingranaggi che consentono di trasformare in moto delle lancette la trasmissione di energia meccanica originata dal bariletto.

Cominciamo con il sottolineare che il “carburante” necessario ad alimentare il movimento meccanico di un orologio ha origine da una molla con sviluppo concentrico, contenuta e protetta all’interno in un apposito involucro meccanico denominato Bariletto. Avvolgendosi al suo interno grazie alla rotazione di un asse, che noi stessi attiveremo nell’operazione di carica, raggiunta la sua massima compressione si arresterà e svolgendosi trascinerà anche il bariletto: questo, provvisto di una dentatura esterna trasmetterà il moto per dar vita a tutto il meccanismo. La forza ottenuta non è applicata direttamente sull’organo regolatore (bilanciere), ma opportunamente ridotta e resa il più costante possibile. Tale compito è affidato ad una serie di ingranaggi meccanici, che consentono di ottenere una trasmissione di energia precisa ed affidabile. Inoltre, dove necessario, è possibile produrre delle variazioni sia di velocità sia di “coppia”.

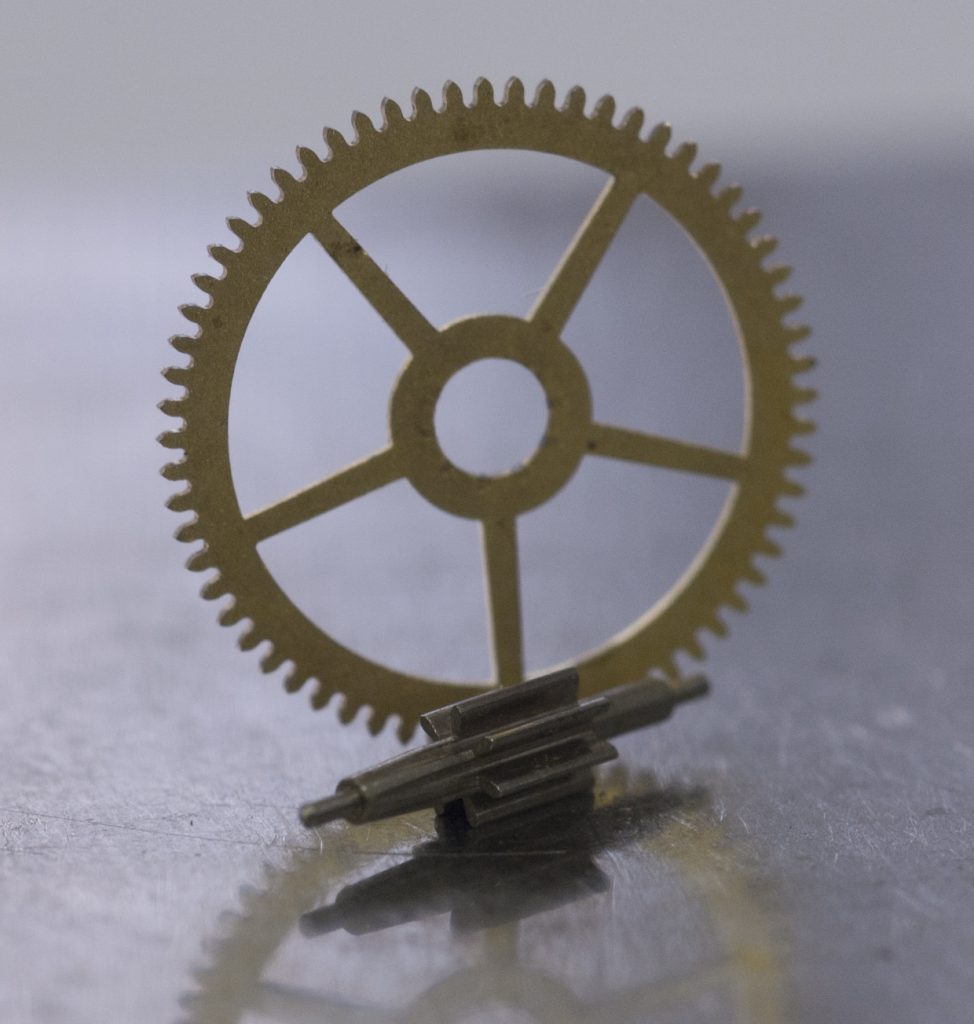

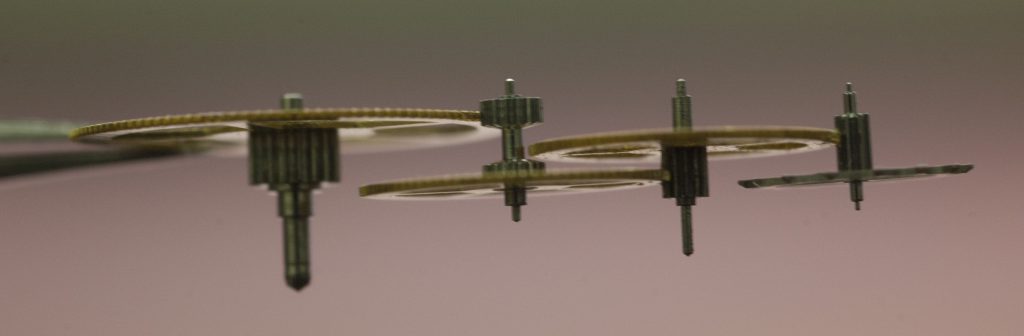

Questo ingranaggio rotativo è principalmente formato da due parti: la ruota dentata ed il pignone, uniti tra loro attraverso un procedimento meccanico estremamente preciso e robusto, detto Calettatura. La parte centrale, che farà da struttura portante, si ottiene da una barretta cilindrica in acciaio, sulla quale si ricavano per asportazione di materiale l’asse di rotazione, i perni ed il pignone, le cui sagome dei denti prendono il nome di Ali. La ruota dentata è ricavata, invece, da una lega di ottone particolare detto, appunto, “da orologeria”: la sua caratteristica risiede nell’aggiunta di una piccola percentuale di piombo (2 – 3 %), che ne rende possibile la lavorazione tramite macchine utensili. Mi riferisco, ad esempio, al Cu-Zn37-Pb2, dove il truciolo di risulta non forma i classici filamenti allungati, propri dell’ottone generico, che ostacolano determinate tecniche produttive in serie.

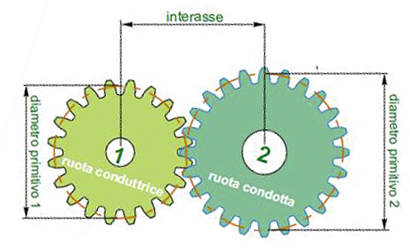

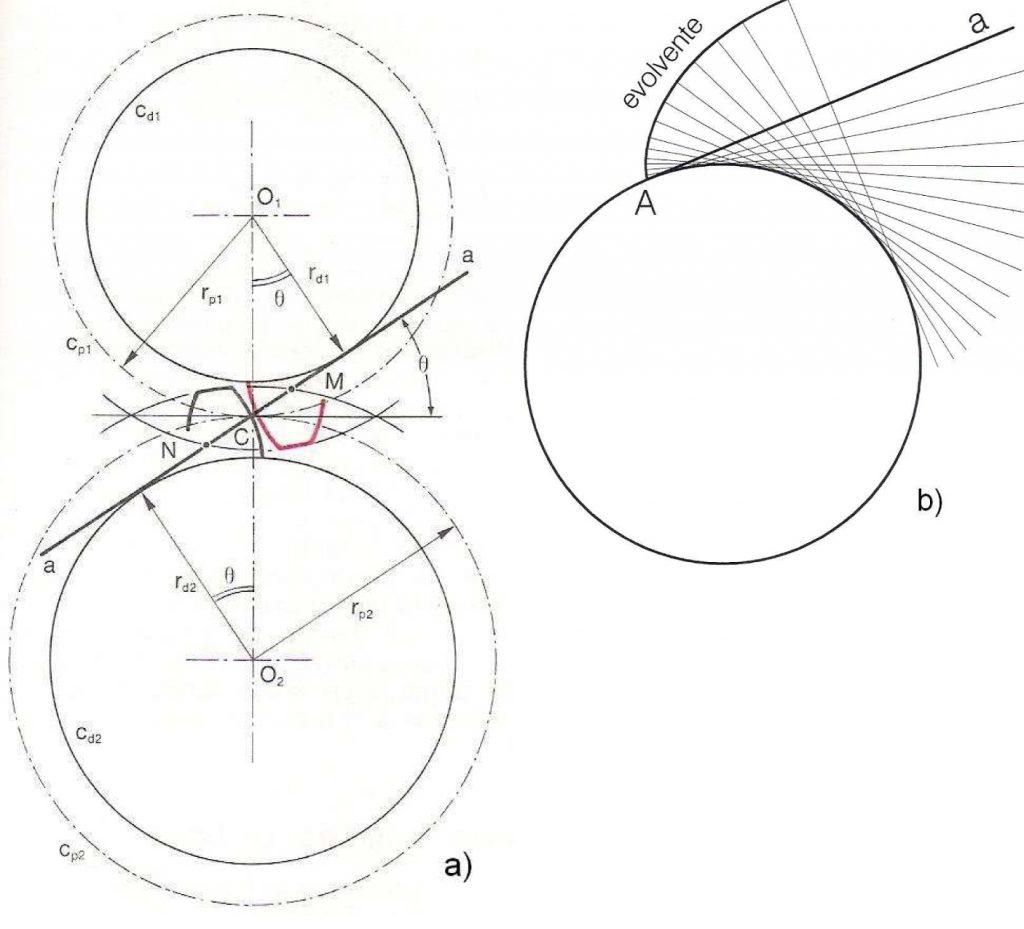

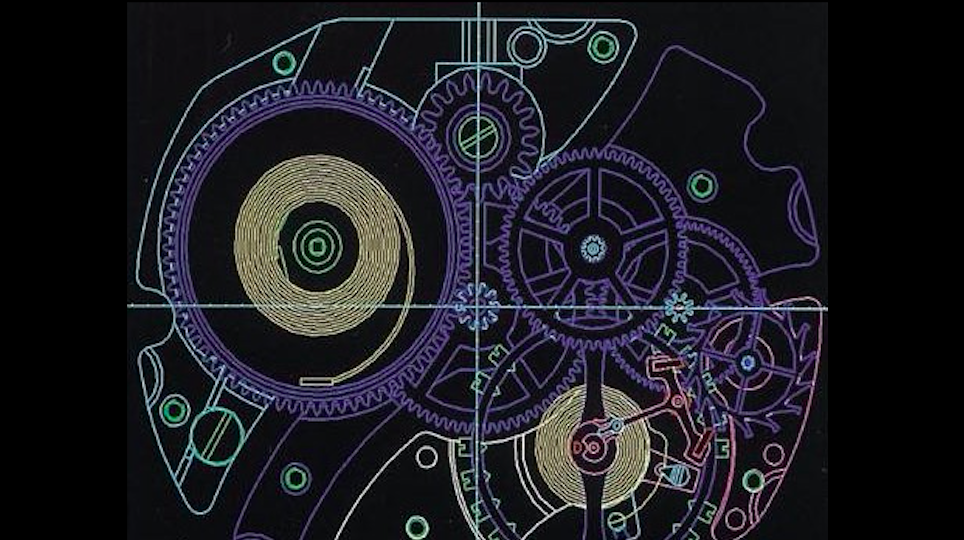

La semplicità delle forme di una ruota dentata, cui siamo abituati dato il suo largo impiego, non deve però trarci in inganno. Infatti, dietro alla sua realizzazione si celano calcoli complessi e laboriosi che, in orologeria, sottendono al raggiungimento dell’obiettivo della massima precisione. Il movimento tra i denti delle ruote presenta, innanzi tutto, un deprecabile inconveniente di strisciamento tra i fianchi dei denti stessi e, conseguentemente, il punto di contatto si muove lungo la linea d’ingranamento: ciò determina una variazione continua tra quest’ultimo ed i centri delle ruote causando una variabilità di costanza nel rapporto di trasmissione.

La soluzione va individuata nel profilo del dente ed è proprio su tale dettaglio che gli ingegneri lavorano per ottenere la trasmissione “perfetta”. E’ dimostrato, infatti, che i profili non sono altro che delle “curve”, in cui l’ingranamento ideale si raggiunge quando il loro punto di contatto corrisponde esattamente a quello di tangenza tra le due circonferenze “primitive” delle ruote stesse. Il “cerchio primitivo” è una circonferenza teorica di riferimento, in base alla quale si determina l’accoppiamento tra gli ingranaggi. Il taglio attualmente più utilizzato nella produzione di serie e quello in grado di generare una sagoma detta Evolvente, ma grandi Maison come Patek Philippe ne utilizza un tipo, ovviamente coperto da brevetto, con profilo ulteriormente ottimizzato.

Il treno del tempo

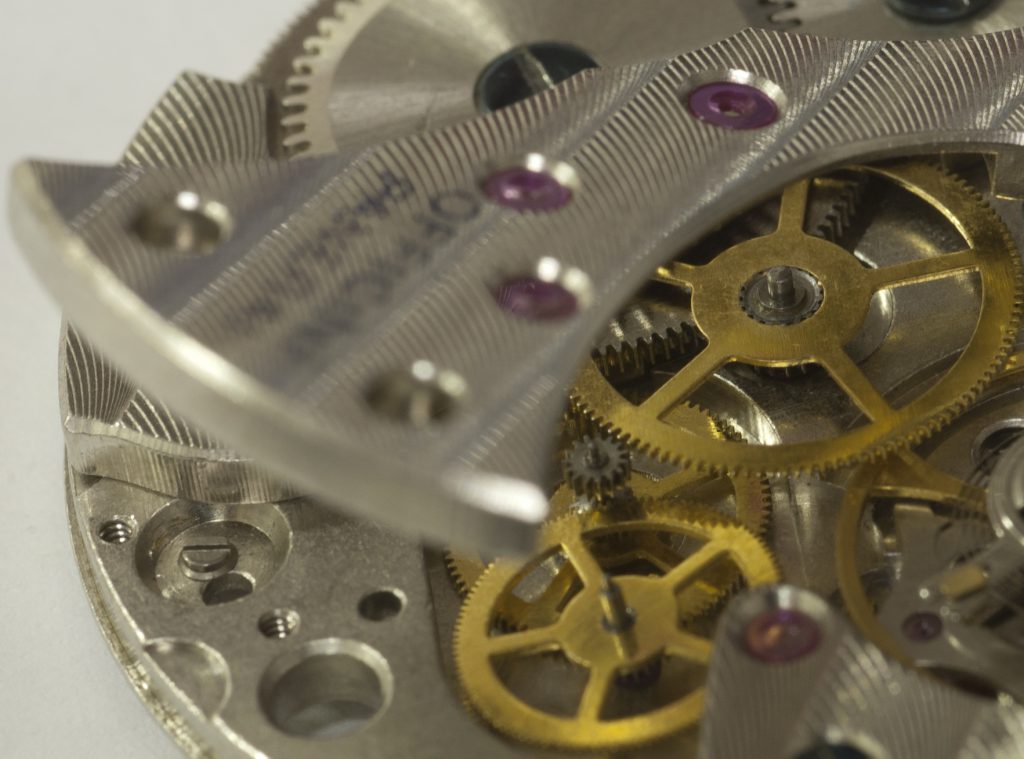

Il “treno di ruote”, termine che in meccanica indica un insieme d’ingranaggi ben concatenati tra loro, nel nostro orologio di base “solotempo” è sempre composto di 4 ruote:

- La prima ruota, nei casi più tradizionali di costruzione, occupa la posizione centrale della platina, quindi è chiamata anche ruota di centro;

- La ruota intermedia;

- La ruota dei secondi;

- La ruota di scappamento.

Questa sequenza rimane invariata, in pratica, su tutti i calibri, indipendentemente dalle dimensioni; tenendo ben presente che l’ingranamento, nell’orologio, avviene sempre tra i denti della ruota e le ali del pignone (dell‘ ingranaggio successivo), si comprende come sia possibile da parte del riparatore districarsi tra la moltitudine di meccanismi moderni o del passato in circolazione. Ѐ ovvio che il lavoro di manutenzione di un orologio vada ben oltre il semplice smontaggio e rimontaggio, come un gioco della Lego, ma imparare e memorizzare alcuni semplici principi di base è sicuramente di ausilio per tutti gli apprendisti alle prime esperienze e per chi desideri capire bene come funziona un segnatempo.

Ecco, dunque, la sequenza d’ingranamento: i denti del bariletto nelle ali del pignone della ruota prima (o di centro); i denti di questa nel pignone della ruota media, la cui dentatura ingranerà nel pignone dei secondi, ed i suoi denti in quello della ruota di scappamento. Tale sistema non è casuale ma regolato dal Rapporto Moltiplicativo. Infatti, se la ruota conduttrice è più grande (maggior numero di denti) rispetto a quella condotta (meno denti), per un solo giro della prima la seconda ne farà molti di più e così di seguito: aumentando le ruote, i giri si moltiplicheranno.

Proprio in virtù di questa legge meccanica, i progettisti hanno potuto lasciare invariato il numero delle ruote, mantenendo così le misure dei calibri per orologio da polso entro determinate misure: il problema dell’aumento delle alternanze orarie è stato superato “semplicemente”, costruendo ruote e pignoni, rispettivamente con numero di denti ed ali maggiori in confronto al passato.

Prendiamo, ad esempio, un orologio che lavora a 18.000 A/h: per un 1 giro della sua prima ruota, la ruota di scappamento (l’ultima del treno) ne farà ben 600. Basterà, allora, solo per le dinamiche concernenti il ruotismo, incrementare le dentature di ruote e pignoni per ottenere 21.600 A/h, lasciando invariato il numero totale delle quattro ruote.

La costruzione delle ruote

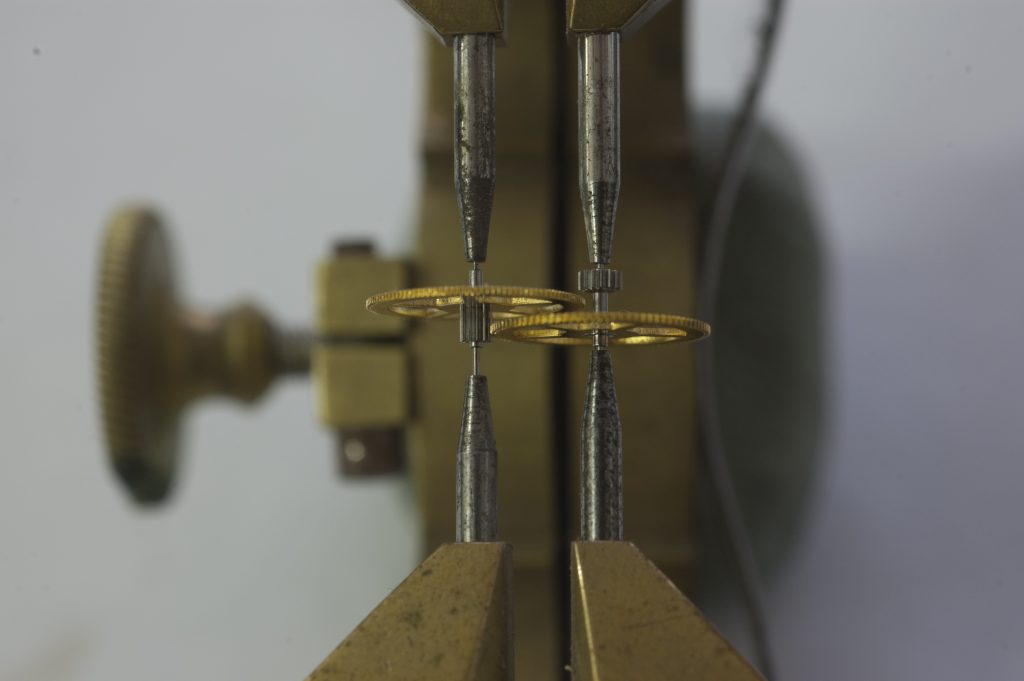

Per la produzione in serie degli ingranaggi si utilizzano processi differenti in funzione dei costi e dei requisiti di precisione. Quello ad Inviluppo, ottenuto mediante un movimento reciproco tra l’utensile chiamato “creatore” e la ruota stessa – con un azione simile all’ingranamento – consente ottimi risultati, ma vengono utilizzate anche altre tecniche come la Tranciatura, la Sinterizzazione e lo Stampaggio. La costruzione artigianale di una singola ruota comporta invece una lavorazione più lunga che non si addice agli standard economici delle grandi quantità. Il fascino di quest’operazione, però, resta sicuramente ineguagliato, per tutti gli appassionati della micromeccanica di precisione. L’orologiaio vede realizzarsi un singolo dente alla volta, attraverso l’azione combinata della fresa a “modulo” e del Divisore, e solamente grazie ai suoi calcoli e alla sua esperienza nell’uso del tornio o della fresatrice, dopo un giro di 360° dello sbozzo liscio, si ottiene una perfetta ruota dentata.

Il Treno di Ruote una volta montato sulla Platina, è mantenuto ben in sede da un apposito ponte che ne impedisce lo spostamento, dovendone però garantire, allo stesso tempo, sia il “gioco” assiale che laterale. Un serraggio troppo forte impedisce il corretto scorrimento degli ingranaggi causando funzionamenti anomali o, peggio, il blocco del meccanismo stesso.

Un altro problema affrontato dagli orologiai del passato è l’attrito che si genera quando il perno di una ruota gira nella sua sede ricavata nella Platina e nel ponte di alloggiamento. Un problema genialmente risolto con l’introduzione dei rubini: è senza dubbio una storia affascinante, che racconteremo nei prossimi approfondimenti.

Da circa 25 anni, giornalista specializzato in orologeria, ha lavorato per i più importanti magazine nazionali del settore con ruoli di responsabilità. Freelance, oggi è Watch Editor de Il Giornale e Vice Direttore di Revolution Italia

Nessun commento